Види саморобних верстатів для холодного кування. Робимо токарний верстат своїми руками Саморобний верстат по

Власники приватних будинків та любителі помайструвати мріють створити столярну домашню майстерню. Вони купують цікаві електроінструменти та намагаються зробити пристосування для столярних робіт своїми руками. Для цих цілей вони використовують електродриль, циркулярну пилку, електролобзик.

Фахівці радять новачкам не купувати дешевих інструментів. Орієнтуватися необхідно на середні цінові варіанти. Крім інструментів, необхідно передбачити полиці та шафки для зберігання матеріалів та різних дрібниць.

Столярне обладнання

«Просунуті» майстри мають гарні верстати з лещатами, рідкісні верстати та інструменти, які необхідні для виготовлення меблів:

Всюдисуща болгарка

Електроінструмент під назвою болгарка має кожен чоловік. Насправді це шліфувальна машина, за допомогою якої виконують абразивне різання металу, каменю, керамічної плиткита інших матеріалів. Для цього встановлюють спеціальний абразивний диск завтовшки від 0,7 до 2,5 міліметра. Діаметр відрізного диска від 115 до 180 мм, все залежить від твердості оброблюваного матеріалу.

Особливість цієї машини – високі обороти електродвигуна, наприклад, Вихор УШМ-125 має 11 тисяч оборотів за хвилину. Саме цей показник і невелика вага, всього 2,5 кілограма, розбурхує уми домашніх умільців пристосовувати її до виконання невластивих їй видів металорізальних робіт.

Саморобки з болгарки є в кожному гаражі та домашній майстерні, причому кожен майстер робить пристрій для своїх потреб.

Відрізний верстат

Пропонується варіант саморобки для майстерні – відрізний верстат, придатний для різання куточка, труб, квадратного профілю, арматури. Конструкція пристрою проста:

- робочий стіл;

- скоби зі зворотною пружиною;

- платформа для кріплення болгарки;

- упор.

Для цього виготовляється спеціальний захист, подібний до стандартного кожуха, яким комплектується інструмент. Вона має санки, дві ручки та поворотний пристрій. Санки виглядають у вигляді пластини розміром 200 х 120 міліметрів, з прорізом для виходу пильного диска.

Пластина однією стороною кріпиться до кожуха на шарнірі, інший до сталевої смуги з прорізом шириною 9 міліметрів для ковзання по шпильці М8х1,5, яка є на кожусі для фіксації гайкою з баранчиком.

До кожуха приварені дві ручки для утримування машини для розпилювання при роботі. Різати і розпилювати невеликий товщини пиломатеріал дуже зручно, а високі обороти машинки столярному верстатідозволяють легко різати матеріал завтовшки до 30 мм.

Вертикально-свердлильна модель

Станину можна виготовити зі шматків куточка 50х50 міліметрів та сталевого листатовщиною 5 мм. Для цього по краях листа на всю довжину приварити два куточки, вони виконуватимуть функцію ніжок. Розмір столу 350 х 200 мм. Зверху приварити кронштейн із квадратної трубивисотою 80 мм для кріплення стійки.

Стійка або направляюча для дриля виготовлена з квадратної труби завтовшки три міліметри. У верхній отвір вварений відрізок водопровідної трубидовжиною вісім міліметрів. У неї вставляється механізм натягу троса. Висота стійки 700 мм. Стійка вставляється в кронштейн і обжимається чотирма болтами – по два на двох гранях квадратної труби.

Каретка - це рухливий вузол, на якому кріпиться дриль. Вона зроблена з куточків 50х50, зварених між собою, висота 170 міліметрів, вуха виготовлені зі смуги товщиною три міліметри. У вуха вставляється вісь, яку намотується трос.

Продовженням осі є ручка, що приводить у рух каретку.

Привід каретки складається з осі, на яку намотаний трос та рукоятка. Один кінець троса закріплюється на нижньому кронштейні. Верхній кінець троса закріплюється у трубі на верхньому торці стійки. До каретки кріпиться спеціальний кронштейн із посадковим місцем під електродриль. Сам дриль затягується спеціальним затискачем, зробленим зі смуги товщиною 2 і шириною 40 міліметрів.

Саморобний токарний пристрій

Саморобних конструкцій токарних верстатів з дерева дуже багато. Їх поєднує наявність чотирьох основних вузлів:

- привід;

- станина;

- задня бабця;

- підручник.

Відмінність лише у виборі приводу. У кого що знайдеться з електромеханічних пристроїв, то і встановлюють на виріб:

- електродриль;

- болгарка;

- фрезер;

- електродвигун від пральної машини.

Можна вдосконалити вже зроблену металорізальну конструкцію, додавши їй додаткових функцій. Наприклад, можна розмістити горизонтально на верстаті чи столі свердлильний верстат. Приводом служить електричний дриль. Задньою бабкою буде робочий стіл, в якому просвердлено отвір по осі свердла в патроні та нарізане різьблення для загвинчування нерухомого центру.

Додатково встановити підручник, закріпивши його на рухомому кронштейні стійки. Заготівля кріпиться одним кінцем у тризубці, затиснутим у свердлильному патроні, другим кінцем у нерухомому центрі. Для невеликої кількості нескладних деталей - цілком гарний саморобний деревообробний верстат з пристосуванням та оснащенням для виготовлення фігурних деталей, що одержуються шляхом точення.

Перелік інструментів та механізмів для майстерні чи гаража обмежується лише площею приміщення та матеріальними можливостями власника. Незважаючи на те, що багато виробів виготовляються з відходів, витрати на покупні деталі та інструмент, необхідний для збирання, дуже відчутні.

Іноді дешевше отримати послугу у спеціалізованій майстерні, аніж виконати цю роботу самому.

Милуючись красою ажурної металевої огорожі або захоплюючись неймовірним витим візерунком на перилах залізних сходів, мало хто замислюється над тим, що виготовлені вони методом холодного кування. Навчитися втілювати красу в металі можна без особливих зусиль. Для цього достатньо мати мінімальні навички роботи з металом і мати спеціальні верстати для холодного кування.

Що таке холодне кування? Які потрібні для неї верстати? Що можна зробити на цих верстатах? Відповіді на ці запитання ви знайдете у нашій статті.

Холодне кування правильніше буде назвати - механічним згинанням металевого прута на спеціалізованих верстатах, для надання йому форми задуманої виробником. Згинання лозин у верстаті, можна проводити як у ручну за допомогою важелів, так і із застосуванням електромоторів. Крім металевого прута, методом холодного кування можна згинати труби невеликого діаметру, вузькі залізні смуги та арматуру. Із застосуванням методу холодного кування виробляються:

- Виті огорожі.

- Прикраси для житлових споруд.

- Візерункові ворота.

- Огородження для балконів та сходів.

- Металеві садові лави.

- Прикраси для альтанок та ліхтарів.

- Велика кількість варіантів ґрат.

Елементи виготовлені методом холодного кування

Елементи виготовлені методом холодного кування

Освоївши метод холодного кування, з легкістю зможете почати свою справу з виробництва виробів з металу. При цьому початкові фінансові вкладення вам знадобляться тільки на закупівлю верстатів, а якщо ви виготовите верстати своїми руками, то можна обійтися. мінімальними витратами.

Нижче ми наведемо вам інструкції з самостійного збирання верстатів для холодного кування.

Верстат «равлик»

Виготовлення верстата «равлик», це один із прикладів самостійного конструювання, при цьому давати поради з точним вказівкою розмірів усіх деталей немає сенсу. Вам потрібно орієнтуватися на своє уявлення про роботу верстата, як і що гнутися, скільки витків спіралі буде достатньо для якісної роботиЯкого розміру буде важіль зі стільницею. Якщо ви зрозумієте суть процесу виготовлення верстата, то сама збірка не викличе особливих труднощів.  Верстат "равлик"

Верстат "равлик"

Виготовлення основних вузлів верстата

Каркас.

Процес згинання залізного прута, що піддає верстат сильним навантаженням, тому при виготовленні каркасу для «равлика», використовується тільки металеві куточок, швелер або товстостінна труба. Не робіть каркас із дерев'яних брусів, такий стіл не витримує тривалих навантажень та руйнується.

Стільниця.

Стільниця для «равлика» виготовляється з металевої плити вирізаної у формі кола, товщиною не менше 4мм. З цієї ж плити вирізається друга стільниця, що повторює форму першої. На другій стільниці розміщуватимуться сегменти равлика та проводиться згинання виробів. У процесі холодного кування стільниця приймає на себе основну частину навантаження, тому не потрібно економити і робити її з більш тонкого листа заліза.

Основний вал та важіль.

Основний вал розміщується по центру між стільницями і кріпиться до основи за допомогою чотирьох прямокутних трикутників. Виготовити вал можна із товстостінної труби потрібного діаметра.

Важель кріпиться до валу за допомогою кільця і обертається навколо нього, додатково на важіль встановлюється ролик для згинання лозин на верхній стільниці.  Схема верстата

Схема верстата

Розмітка та монтаж навісних деталей

Залежно від того, чи бажаєте ви виробляти тільки однотипні зразки або вам знадобляться більш художні вироби, існує три варіанти пристрою «равлики».

Варіант №1.

Це найпростіший з трьох варіантів, Суть його в тому, що на стільниці промальовується контур спіралі.  Креслення сегментів "равлики"

Креслення сегментів "равлики"

По своїй суті це малюнок майбутніх виробів, які ви будете виробляти на верстаті. Після нанесення схеми достатньо вирізати з товстих смуг заліза різної шириникілька сегментів, що повторюють лінію малюнка і приварити їх по розмітці до стільниці. На такому статичному «равлику» ви зможете робити найпростіші вигини.

Варіант №2.

Другий варіант є найпопулярнішим серед саморобних верстатів, він передбачає виготовлення розбірного равлика зі знімних частин. Уздовж контурів розмітки висвердлюються отвори, в яких нарізається різьблення. Далі, з картону чи фанери виготовляються шаблони для сегментів-упорів і з них з металу робляться накладки. На завершення, в накладках висвердлюються отвори, які повинні збігтися з посадочними гніздами на стільниці. Для закріплення сегментів використовуються в основному болти, але ви можете зробити і циліндричні упори. Дана конструкція «равлика» дозволить на одному верстаті виробляти спіралеподібні заготовки з різними радіусами.  “Равлик” зі смуг металу

“Равлик” зі смуг металу

Варіант №3.

У третьому варіанті замість розбірних сегментів-упорів виготовляються кілька знімних модулів з різними варіантами равлика, які змінюються в міру необхідності. Модуль робиться шматок заліза на який наварені сегменти повторюючі частини спіралі.  Модулі "равлики"

Модулі "равлики"

Складання верстата.

- Встановіть каркас на місці, де ви матимете вільний доступ до верстата з усіх боків.

- Забетонуйте ніжки каркаса в підлозі або закріпіть каркас в інший доступний спосіб.

- Приваріть до каркаса основну стільницю.

- Встановіть основний вал приваривши його до стільниці та зміцнивши трикутниками.

- Надягніть на вал важіль, що обертається.

- Встановіть верхню стільницю, приваривши її до основного валу.

- Встановіть на стільницю сегменти равлика.

Після збирання проведіть пробне згинання прута.

Що б докладніше дізнатися про складання верстата для холодного кування «равлик» ознайомтеся з відеороликом:

Верстат торсійний

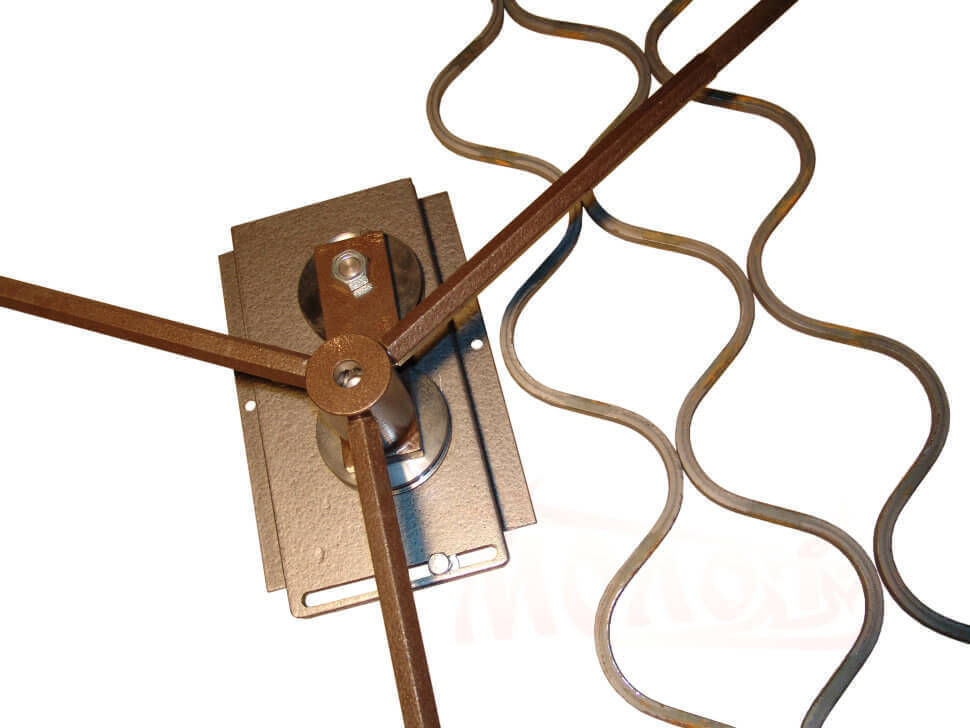

Даний верстат призначений для одновісного поздовжнього скручування заготовки із прутка поперечної або квадратної форми.  Верстат торсійний

Верстат торсійний

Для основи торсійного верстата використовуються швелер або двотавр. До нього за допомогою зварювання приєднують товсту залізну смугу, на яку встановлюють лещата для затиску нерухомої частини прута. Тиски закріплюються чотирма болтами діаметром М16 або більше. Для збільшення міцності затиску прутка, на лещата наварюються рифлені пластини з листової сталі. З протилежного боку основи встановлюються напрямні ролики, до яких приєднується затискний вузол для рухомої частини заготовки. Його виготовляють із сталевої втулки, в якій необхідно передбачити отвори для затискних болтів, розташованих під кутом 120 градусів. Болти повинні мати плоский торець та бути виготовлені з якісної сталі. Обидва затискні пристрої повинні розташовуватися співвісно, для цього їх необхідно перевірити за допомогою рівня, слюсарного косинця та штангенциркуля.  Види верстатів

Види верстатів

Далі необхідно виготовити ручку для прокручування рухомої частини затиску. Її важіль повинен бити якомога довше, для зниження прикладеного зусилля. Саму рукоятку краще зробити з гумовою втулкою, для виключення прослизання руки під час роботи.

Після повного складання верстата його перевіряють на надійність роботи рухомих елементів та точність виробництва деформації прутка. Після перевірки верстат кріпиться до опорної рами.  Проста модельторсійного верстата

Проста модельторсійного верстата

Як зробити торсіонний верстат своїми руками дивіться у ролику:

Верстат "гнутик"

Щоб якісно сформувати кут у виробі, що виробляється методом холодного кування, вам знадобиться верстат під назвою «гнутик». Він складається із сталевої пластини з рухомим упором на яких знаходяться два опорні вали та важіль.  Верстат "гнутик"

Верстат "гнутик"

Заготовка поміщається між клином та опорними валами. Після цього за допомогою важеля відбувається зміщення клина у напрямку до валів, що призводить до вигину заготовки.  Комп'ютерна модельверстата

Комп'ютерна модельверстата

Виготовити такий верстат досить просто, головне слідувати наведеному кресленню та використовувати інструментальну сталь, оскільки під час роботи на частині пристрою проводиться велике навантаження.

Як зробити верстат "гнутик" ви також можете подивитися у відеоролику:

Верстат «хвиля»

Правильніше назвати цей верстат - керована хвиля. Оснащення верстата складається з пари сталевих дисків діаметром 140 мм, які кріпляться за допомогою болтів до робочої стільниці. На провідному диску закріплено вісь обертання універсального коміра.  Верстат "хвиля"

Верстат "хвиля"

Керування хвилею відбувається через зміну відстані між дисками. При обкатуванні коміром прутка навколо ведучого диска відбувається формування візерунка, після цього пруток знімається з кондуктора і формується візерунок з іншого боку.

Подивитися роботу верстата ви можете у відеоролику:

Верстат - прес

Для формування наконечників лозин необхідний прес. Цей верстат працює за принципом маховика, спочатку обертаючи штангу з вантажами відводять гвинтовий бік назад до упору. Після цього вставляють у гніздо змінний штамп та ставлять заготовку. Далі швидко розкручують штангу у зворотний бік і залишають його вільно обертатися. У висновку бійок сильно б'є по хвостовику штампу, за рахунок цього розвивається достатнє зусилля для штампування.  Прокатний прес

Прокатний прес

Що стосується ручного прокатного табору, то його можна зробити самостійно, але вам все одно доведеться замовляти - валки зі спеціальної сталі, підшипникові втулки та вали, а шестерні купувати в магазині. Виготовити на такому верстаті можна лише наконечники «гусяча лапка» та «лист».

З'єднання та фарбування деталей

Елементи вироблені методом холодного кування, з'єднуються двома способами:

- Зварювання - деталі приварюються один до одного, а окалина сточується «болгаркою» або іншою шліфувальною машиною.

- Хомути - такий вид з'єднання виглядає набагато красивішим. Для хомутів використовують проштамповані смужки металу завтовшки від 1,5 мм.

Фарбування готових виробів роблять ковальськими емалями або фарбами для металу на акриловій основі.  З'єднання деталей за допомогою зварювання

З'єднання деталей за допомогою зварювання

Вироби вироблені методом холодного кування

Пропонуємо вам ознайомитися з варіантами виробів, які ви можете зробити, використовуючи метод холодного кування:

Як видно з усього перерахованого вище, метод холодного кування не вимагає великих фінансових витрат і досить легкий в освоєнні, тому якщо ви вирішили почати навчання ковальській справісаме з цього методу, то ви вчинили правильно.

Час читання ≈ 5 хвилин

Якщо ваші руки ростуть із правильного місця, тоді цілком закономірно, що у вашій майстерні знадобиться деяке обладнання для робочого процесу. Одним з них є верстат для холодного кування «Слимак», зібрати який своїми руками не складе труднощів, якщо під рукою будуть креслення та розміри, а фото аналогічних конструкцій в інтернеті підтверджують простоту складання.

Конструкція «Равлик»

Цей агрегат багато разів спростить робочий процес. Також, з ним ви зможете змінювати метал до невпізнання та створювати вироби надзвичайної краси та практичності.

Застосування та особливості оснащення

Вироби, створені за технологією кування, часто коштують чималих грошей, а виглядають досить шляхетно і дорого. Ними оформлюють садиби, внутрішній інтер'єр, використовують як ворота. Художній стильдопомагає зробити кування більш вишуканим і створювати один і той же виріб у різних варіантах.

Варіанти кованих виробів

Мало хто знає, що кування буває не тільки гарячого вигляду, а й холодного. Другий варіант цілком можливо легко використовувати в будь-яких домашніх умовах. Достатньо створити придатне для цього обладнання - верстат для холодного кування.

Спочатку варто визначитися з типом холодного кування. Нерідко трапляється думка, що штампування також сюди належить. Але це трохи інший процес.

А ось до холодного кування можна віднести два різновиди робіт.

- Наклепування – наклеп, який здійснюється завдяки численним ударам, які мають більшу потужність. Це призводить до зміни структури металу та призводить до формування потрібної форми та розмірів. Тут використовується молот, виготовлення якого не потребує багато часу та сил.

- Гнуття – структура металу та його характеристичні показники не піддаються змінам. Щоб займатися таким типом кування, потрібно збудувати верстат.

Останній варіант відрізняється своєю простотою, якщо говорити про технологічний процес. Далі розглянемо, для холодного кування своїми руками, креслення та відео якого ви знайдете нижче.

Відео: верстат для холодного кування

Самостійне виготовлення пристрою

Якщо ви налаштувалися створити цей пристрій у домашній майстерні, тоді потрібно спочатку підготувати креслення. Ідеальним варіантомстане використання шаблонного зразка, що має максимум варіантів для створення різних форм та фігур. Коли у вас будуть такі заготовки, то створення верстата з достатньою кількістю знімних насадок дозволить вам надалі створювати хитромудрі і різноманітні візерунки і всілякі вензелі з металу.

Верстат для холодного кування

Коли ви будуєте домашній верстат, то дотримуйтесь певної послідовності робіт, щоб результат був максимально ідеальним.

- Візьміть полотно із металу. Шаблони повинні розміщуватись на ньому з розрахунком на виготовлення. Адже при роботі сама сировина з насадок може зрушити при нестачі місця. Проблематичною може бути робота і за дуже маленьких відступів шаблонів один від одного.

- Щоб насадки можна було міняти легко та просто, сформуйте проріз у формі прямокутника. Тут ви поміщатимете змінні насадки, які заздалегідь прикріпите до пластини прямокутної форми. Закріплюватимете такі пластини за допомогою болтів відповідного розміру.

- Шаблони можна виготовляти елементарними чи складними. Можна мати шаблон з одним завитком або елемент із завитками у різні боки. Все залежить від вашої майстерності.

Заготівлі для верстата

Головне - використовувати найбільш міцний матеріалдля закріплення частин, що розсуваються.

Креслення верстата равлик

Особливий інструмент не знадобиться, створення верстата-равлика досить просте. Щоб його виготовити, виконайте такі дії.

- Складання стійки. Вона є опорним елементом у всій конструкції. Для виготовлення беруть однакові відрізи труб, які з'єднуються за допомогою зчленувань. Збоку стійка чимось нагадує табурет. За допомогою зварювального апарату необхідно з'єднати усі частини стійки.

2. Листи металу необхідно нарізати відповідно до креслень. В результаті ви отримаєте 4 рівносторонні трикутники і круги з рівними діаметрами.

3. Трикутники приварюються до нижньої частини опори, щоб вийшла піраміда. Основа (максимально широка площа) приварюється до центру вирізаного кола.

4. Дриль сформувати отвори для болтів. З їхньою допомогою в горизонтальному положенні прикріпити до кола з привареною частиною планки (чотири штуки).

5. Формування рукоятки. Для цього знадобиться два прутки з різною довжиною (довжину співвіднести з розмірами самого кола) у такому співвідношенні:

- перший – співвідноситься з діаметральністю кола;

- другий – трохи перевищує довжину першого.

6. Перший прут вигнути під кутом 300, потім другий прут приварюється до першого. У нижній частині прикріплюється додатковий прут. Важливо не забути вставити перемичку між обома лозинами (до неї приробити важіль за допомогою зварювального апарату). Важель забезпечуватиме рух у напрямку формування з прутків.

7. Підшипник кріпиться до важеля та відрізка внизу, що збільшує його варіабельність. Котушка металу буде кріпитися відрізом угорі (для цього розміщується горизонтально і дозволяє робити вигин металу). З боку низу відрізка з вільним кінцем треба зробити отвір, що відповідає перерізу труби.

8. Фінальним кроком є приєднання ручки з «пірамідальною» частиною конструкції. З'єднання відбувається за допомогою гайки з більшим діаметром. Перед кріпленням до неї приварюють кругляш, щоб кріпити трафарет.

Побудований верстат равлик

Отже, верстат для холодного кування «равлика» за кресленням та розміром зібрати своїми руками як на фото можна в домашній майстерні, не вкладаючи величезних фінансів. Після цього ви матимете можливість створювати справжні шедеври з металу.

Відео: равлик, холодне кування

Зробити лист згинальний верстатсвоїми руками нескладно, але поки що деякі домашні майстри та фахівці, які використовують гнуті вироби з листової сталі у своїй діяльності, займаються виготовленням такого обладнання для власних потреб. Тим часом подібний пристрій, що має досить високу надійність і простоту в експлуатації, допоможе добре заощадити.

Один з найдоступніших листогибів – вітчизняний ЛМР-26, ціна близько 38 тисяч рублів. Ми зробимо дешевше та оптимізуємо під свої потреби

Особливо виготовлення та використання листозгинального верстата актуальне для тих, кому виконувати технологічні операціїзгинання листового матеріалутреба щодня й у великих обсягах, а періодично.

Види листогибів та їх конструкція

Перш ніж розпочати робити саморобний ручний листозгин, слід чітко визначити перелік завдань, для вирішення яких він необхідний. Від основного призначення такого пристрою і залежатиме, за якою схемою воно буде виконане.

Найбільш простим є пристрій, в якому листовий метал гнеться за допомогою спеціальної траверси. За допомогою такого пристрою можна легко зігнути лист металу на кут 90 градусів, використовуючи силу рук без додаткових пристосувань, якщо ширина листа не перевищує 0,5 метра. Основа листа закріплюється за допомогою струбцин або в лещатах, а його гнуття виконується за рахунок тиску траверсою. У деяких випадках для отримання кута згину рівно в 90 градусів може знадобитися вкладена проставка (на малюнку - праворуч), що представляє собою звичайну смугу металу, яка допоможе компенсувати пружність листа.

Більш складним по конструкції є листозгинальний прес, конструкцію якого складають матриця та пуансон. Листовий метал у такому пристрої розташовується на матриці, а пуансон опускається на заготовку зверху, надаючи їй потрібний профіль. У домашніх умовах листозгинальний прес навряд чи знайде застосування, оскільки він досить складний та небезпечний у використанні.

Варіант виконання саморобного листозгинального преса, що працює на парі з . Якщо у вас вже є прес, то доповнити його пристроями для згинання нешироких листів металу не важко. Вийде щось таке:

Значно досконалішим є листозгинальний верстат, гнуття металу в якому здійснюється за рахунок впливу на нього трьох валів. Таке обладнання називається прохідним. Однією з головних його переваг є те, що його регульовані вальці дозволяють отримувати різний радіус вигину. Подібний інструмент для згинання металу може бути з ручним або електричним приводом, а його вальці можуть мати різну конструкцію.

- Вальці з гладкою робочою поверхнеюпризначені для виконання більшості бляшаних робіт, які припускають вигинання заготовок, виготовлення секцій труб з великим діаметром та ін.

- Профільовані вальці необхідні для гнуття елементів покрівельних конструкцій (ковзани, розжолобки, водостоки, відбортовки та ін.).

- Протяжний листозгинальний верстат може бути додатково укомплектований опорою, притиском і траверсою, що дозволяє використовувати його для ручного згинання заготовок.

Подібні верстати комплектуються набором валів різного профілю, які можна докупити додатково, щоб зробити обладнання більш універсальним.

З чого почати виготовлення листозгинального верстата

Щоб зробити верстат для гнуття листового металу, вам знадобиться креслення такого пристрою чи його докладні фото. Крім того, слід врахувати низку таких важливих факторів, як зусилля, яке необхідно буде докласти для використання листозгинального верстата, його маса та габарити (від яких залежить мобільність), собівартість та доступність комплектуючих. У результаті одержуємо такі вихідні параметри.

- Максимальна ширина листа, який потрібно буде гнути, – 1 м.

- Максимальна товщина листового матеріалу: оцинковування – 0,6 мм, алюміній – 0,7 мм, мідь – 1 мм.

- Кількість робочих циклів, які здійснюватимуться без переналагодження чи ремонту, – 1200.

- Максимальний кут згину металопрофілю, що отримується без ручного доведення, – 120 градусів.

- Вкрай небажано використання заготовок зі спеціальних сталей (наприклад, з нержавіючої сталі).

- У конструкції листозгину слід уникати зварних з'єднань, що погано переносять знакозмінні навантаження.

- Слід максимально обмежити кількість деталей листозгинального верстата, які вам необхідно буде замовляти на стороні, вдаючись до допомоги токарів або фрезерувальників.

Дуже складно знайти креслення пристрою, яке задовольняло б усім цим вимогам, але можна доопрацювати найбільш вдале з них.

Найпопулярніша конструкція листозгину та її поліпшення

Конструкцію ручного листозгинального верстата, показану на кресленні №1, можна легко удосконалити. За наведеним кресленням видно, що пристрій для згинання листового металу складається з таких елементів, як:

Креслення №1: Для будівництва нашого листозгинального верстата ми застосуємо цю схему

- подушка, виготовлена з дерева;

- опорна балка зі швелера 100-120 мм;

- щічка, для виготовлення якої використовується лист завтовшки 6-8 мм;

- листок матеріалу, що піддається обробці;

- притискна балка, виготовлена з куточків 60-80 мм, що з'єднуються за допомогою зварювання;

- вісь для обертання траверси (виготовляється з металевого дроту діаметром 10 мм);

- сама траверса – це куточок із розмірами 80–100 мм;

- рукоятка пристосування, що виготовляється із прутка діаметром 10 мм.

У траверси листогиба (пункт 7), яку згідно з первісним кресленням передбачається робити з куточка, умовно показаний варіант виконання зі швелера. Така модернізація в рази збільшить витривалість траверси, яка при використанні куточка в певний момент неминуче прогнеться посередині і перестане тут створювати якісний згин лист. Заміна на швелер дозволить робити не 200 згинань без рихтування або заміни даного елемента (що при більш-менш активній роботі досить небагато), а понад 1300.

Конструкцію такого листозгинального верстата, зробленого в домашніх умовах, можна додатково вдосконалити, що зробить його більш ефективним і універсальним.

Креслення №2: Основні елементи листозгину

Креслення №2 дозволяє детальніше розібратися в конструкції саморобного листозгину:

- саморобна струбцина, виготовлена з відповідного куточка (40-60 міліметрів) і гвинта з п'ятою та коміром;

- щічка;

- швелер, який виступає в ролі опорної балки верстата;

- кронштейн притискної балки, виготовлений з куточка 110 міліметрів;

- сама притискна балка листозгину;

- вісь обертання траверси;

- сама траверса.

Підсилюємо притискну балку

Нижче ми розглянемо схему посилення притискної планки. Однак, якщо в якості притиску у вас спочатку буде досить масивний куточок, а гнути надмірно товсті листи на своєму листогиб ви не плануєте, то цілком можна обійтися без посилення притискної планки описаним способом.

Щоб продовжити термін служби притискної балки і зробити його порівнянним з терміном служби траверси, слід доповнити цей елемент конструкції, який спочатку виконаний з куточка, основою з металевої смуги з розмірами 16х80 мм. Передньому краю даної основи потрібно надати кут 45 градусів, щоб вирівняти її площину з площиною самого кута притискного, а безпосередньо робочій кромці даного елемента слід зробити фаску близько 2 міліметрів.

На кресленні №2 отримана деталь у розрізі вказана на додатковому малюнку зверху праворуч. Ці заходи дозволять металу притиску працювати не так на вигин (що вкрай небажано), але в стиск, тим самим багаторазово збільшуючи термін служби без ремонту.

Додатковий 60-й куточок, приварений до задньої полиці основного притискного куточка, стримуватиме його від вигинання вгору. На кресленні №2 детальніше це показано додатковому малюнку вгорі зліва.

Також слід подбати про фрезерування нижньої площини притискної балки, яка формує згин. Нерівність даної площини, згідно з загальноприйнятими правилами, не повинна перевищувати половини товщини заготівлі, що згинається. В іншому випадку зігнути заготовку рівно, без лінії згину, що здулася, не вийде. Слід мати на увазі, що віддавати балку на фрезерування слід лише тоді, коли на ній вже є всі зварні шви, оскільки їхнє виконання призводить до зміни геометричних параметрівконструкції.

Підвищуємо надійність кріплень верстата

У листозгинальному верстаті є ще один великий недолік - схема його кріплення до робочого столу. Струбцини, які передбачені в даному пристрої, є дуже ненадійним варіантом кріплення, особливо якщо враховувати швидку стомлюваність зварних швів. Від таких елементів кріплення можна взагалі відмовитися, що також дозволить уникнути необхідності використання зварних з'єднань і щік. Вирішити це завдання дозволяють такі дії:

- виготовлення опорної балки, яка виступатиме за межі робочого столу;

- пророблення U-подібних вушок на кінцях опорної балки;

- кріплення опорної балки до робочого столу за допомогою болтів (М10) та фасонних гайок з лапами.

Якщо щік у вдосконаленому листозгинальному верстаті вже не буде, то як до нього прикріпити траверсу? Вирішити таке питання можна досить просто: використовувати для цього дверні петлі-метелики, які зазвичай застосовуються для навішування важких металевих дверей. Кріпити такі петлі, що забезпечують досить високу точність, можна за допомогою гвинтів із потайною головкою. На кресленні №2 це додатково показано внизу праворуч.

Зігнути на листозгинальному верстаті з траверсою, закріпленою на петлі-метелики, можна безліч заготовок, так як ці петлі відрізняються дуже високою надійністю.

Конструкція у зборі

Після складання удосконалений пристрій для отримання металопрофілю виглядає наступним чином:

- укріплена опорна балка;

- маховик - різьбовий елемент;

- балка, що забезпечує притиск заготовки;

- струбцина для кріплення пристрою до робочого столу;

- траверса, за допомогою якої, власне, і можна зігнути заготівлю, що обробляється.

На кресленнях вказані притискні маховики, які практично мало в кого знайдуться. Найчастіше використовують звичайні гвинти із привареними комірами. Після приварювання комірів необхідно обов'язково прогнати різьблення на них, тому що зварювання може вплинути на неї вкрай негативно.

Креслення ще одного варіанта листогибу

Детальні креслення дуже схожого по конструкції листозгину, але відрізняється кріпленням траверси. На схемах наведено розміри, які, звісно ж, можна змінювати в залежності від передбачуваної експлуатації верстата.

Опірна балка Крісло опорної балки Торець траверси Креслення траверси

Притискна балка Крісло притискної балки Загальний вигляду зборі Кріплення притиску

Що таке зиг-машина та як її зробити

Зиг-машина (або зигувальний пристрій) дозволяє зігнути на виробах з листового металу бортики жорсткості, які і називаються зигами. Такі машини належать до категорії спеціального обладнання та можуть бути виконані з електричним або ручним приводом. Ручні зиг-машини, які також закріплюються за допомогою струбцини, можуть мати достатньо компактні розміриі переносяться у звичайній сумці для робочих інструментів.

Такі пристосування дозволяють за один прохід зробити якісне відбортування не тільки на круглих виробах (тіх же обичайках металевих ємностей), але і на прямолінійних металевих листах. Ці пристрої є просто незамінними під час виготовлення окремих частинпокрівельних конструкцій.

Робочими елементами зигмашини виступають вальці-ролики, а її використання дозволяє значно заощадити на придбанні елементів покрівельної конструкції, вироблених у заводських умовах. Якщо подивитися відео, в якому показано роботу такого пристрою, стає зрозуміло, що скористатися ним можна навіть за місцем безпосереднього монтажу покрівельної конструкції.

Щоб правильно вибрати пристрій для виготовлення гнутих елементів з листового металу, можна дотримуватись наступних рекомендацій.

- Для домашнього майстра, який відчуває потребу в листозгинальному верстаті періодично, цілком підійде найпростіший пристрій, виготовлений з підручних засобів.

- Тим, хто час від часу займається виконанням замовлень на монтаж покрівлі, знадобляться ручний верстатдля згинання листового металу та найпростіша зиг-машина.

- Фахівцям, які на постійній основі займаються виготовленням елементів для покрівельних конструкцій та бляшаними роботами, необхідний заводський пристрій для гнуття листового металу.

- Ручний стане в нагоді тим, хто професійно займається виготовленням елементів покрівельних конструкцій. Оптимальним для таких фахівців є професійне обладнання, що відрізняється вищою надійністю та довговічністю.

Листогиб російського виробництваСКС-2в1, ціна 64 тисяч рублів

Якщо ваші плани все-таки входить активне використання саморобного листогиба для роботи на більш-менш великому потоці, то будьте готові до того, що в певний момент ваше виробництво може зупинитися через поломку. Так як сталь, що використовується домашніми майстрами для виробництва листозгинальних верстатів своїми руками, швидше за все, не витримає високим навантаженням, швидко втомиться і просто попливе.

А ось для побутового, не особливо навантаженого застосування домашній листогиб стане чудовим помічником і дозволить заощадити чималі гроші. Потрібно враховувати цей момент і не чекати від простого саморобного верстата чудес витривалості та продуктивності.

Перед виготовленням листозгинального верстата своїми руками можна не тільки вивчити численні креслення подібних пристроїв, розміщені в Інтернеті, а й подивитися відео. Можливо, комусь розмір описаного листозгину здасться надто маленьким, тоді можна розглянути варіант саморобного листозгину більшого формату. Зрозуміло, це вже не мобільний верстат, він підійде для приватного цеху:

Переваги саморобного листозгину

Виготовленням листозгинального верстата своїми руками або придбанням ручного прохідного листозгину часто цікавляться ті, хто хоче пристойно заощадити на купівлі профнастилу серійного виробництва. Нескладна теоретична арифметика показує: якщо самостійно гнути за допомогою такого пристрою профнастил, то вартість останнього буде на 40% нижчою, ніж вартість заводських виробів. Але не все так просто.

Якщо купувати заводський прохідний верстат для профнастилу ручного типу з прицілом на невелике власне виробництво, він обійдеться приблизно 60 тисяч рублів. Тим часом такий ручний листозгинальний верстат не гарантує стабільної якості одержуваного за його допомогою профнастилу. Проблема в тому, що прокатка в один прохід з великою ймовірністю буде призводити до появи перетягнутих кутів, від яких згодом можуть піти тріщини. А прокочувати один листок багаторазово, поступово змінюючи ступінь притиску, занадто довго, трудомістко і в результаті нерентабельно. Зате більше прості деталіз листової сталі виготовляти його допомогою цілком зручно.

За повноцінну прокатну лінію китайського виробництвадля профнастилу доведеться віддати близько 20 тисяч доларів. Зрозуміло, вона споживає досить багато електроенергії (від 12 кВт) і для її встановлення необхідно приміщення великої площі, що явно не вписується у плани та бюджет більшості домашніх майстрів.

Найголовніше, що слід враховувати при придбанні листозгинального верстата - це можливість його швидкої окупності. Домогтися цього майстру, який застосовує такий пристрій у приватному порядку, досить складно. В цьому випадку доцільніше використовувати саморобний листогиб, який придатний для виготовлення гнутих листових виробівбудь-якого типу. За допомогою такого обладнання можна гнути як аркуші з типовими розмірами, так і нестандартну продукцію, яка дуже потрібна під час проведення покрівельних робіт, а також багато інших.

Як влаштований листозгинальний верстат

Перш ніж ставити питання про те, як зробити листогиб, слід розібратися в особливостях конструкції такого обладнання. Насамперед, такі пристрої відрізняються типом свого приводу. Так, розрізняють пристрої з механічним, електричним, гідравлічним і ручним приводом.

У листозгинальних верстатах з механічним приводом може використовуватися маховик з фрикціоном і кривошипом або система блоків, важелів і тросів з вантажем, що падає. Такі пристрої, що відрізняються ударним імпульсом на початку робочого ходу, який потім поступово слабшає, далекі від ідеалу щодо якості результату через механіку своєї роботи і застосовуються все рідше.

ККД обладнання для згинання листового металу, на якому встановлений електричний привід, помітно падає при збільшенні навантаження у вигляді зменшення розміру заготовки або збільшення її міцності. Якщо спробувати зігнути на такому листозгинальному верстаті заготовку з жорсткого металу (наприклад, з нержавіючої сталі), можна зіткнутися з тим, що ротор електродвигуна почне прослизати, знижуючи момент, що крутить, і збільшуючи споживання електроенергії.

Точно підлаштовувати зусилля, що розвивається, під опір оброблюваної заготовки дозволяє обладнання з гідравлічним приводом, але воно і коштує недешево. Звичайний гідравлічний домкрат, який також можна використовувати як привод для гнуття листового металу, не забезпечує рівномірного розподілу зусилля від нього по всій довжині згину.

Якщо резюмувати все сказане вище, виходить, що ручний листогиб є оптимальним варіантомдля домашніх майстрів Виготовити його можна у різному конструктивному виконанні.(голосів: 5 , Середня оцінка: 5,00 із 5)

Дивлячись на паркани, ворота і хвіртки, як на рис., при будинках явно не елітного класу, людина, яка має деяке уявлення про обладнання кузні та характер роботи там, може подумати: звідки у них стільки? У більш обізнаного в ковальському ремеслі такого питання не виникне: ця краса, як і металевий декормеблів, легких садових будівель, гойдалок, лав і т.д., створені способом холодного кування.

Ціни на холодне художнє кування доступні, тому що виробничі витрати та початкові витрати на обладнання невеликі, а продуктивність праці непогана для кустарних умов. Отже, ІП-коваль, що спеціалізується на художньому холодному куванні, може розраховувати на досить швидкий старт та хорошу рентабельність. Можливо, хтось із власників зразків на рис. зробив свій собі самостійно: холодна ковка своїми руками здійсненна в гаражі або сараї без досвіду, а ковані деталі для дрібних предметів меблів, балясини, мангалів і всякого іншого металевого начиння, (див. напр. рис. справа), можна робити навіть у домашніх умовах.

Основа холодної кузні - верстат для холодного кування.Для повного виробничого циклу, здатного задовольнити будь-які мислимі свої фантазії або замовника, верстатів потрібно 5-7 видів, 3-5 основних з яких можна зробити своїми руками.Однак спочатку, перш ніж витрачатися на верстат або матеріали для нього, дуже бажано освоїти початки ковальської справи. Тому будуть розглянуті також деякі прийоми виготовлення деталей. художнього куваннябез верстата та оснащення для них, яке можна швидко виготовити з підручних матеріалів.

Штампування, кування та згинання

Так що це таке – холодне кування? Від штампування вона відрізняється тим, що метал під впливом робочого органу майже не тече чи тече слабо. Погляньте на пивну банку або, скажімо, алюмінієвий або бляшаний чайник. Вони вичавлюються одним ударом пуансона штампувального преса; чайник і т.п. вироби складної форми – складовим розсувним пуансоном. Отримати необхідне для створення такої високого тискуробоче зусилля в домашніх умовах неможливе, крім одного випадку, див.

Від гарячого кування холодна відрізняється, ясна річ, тим, що заготовку попередньо не нагрівають. Власне холодне кування, яке кування, це наклепування (наклеп) деталі тривалою серією регулярних ударів певної сили. Структура металу при цьому суттєво змінюється: твердість поверхневого шару збільшується, а серцевина забезпечує загальну в'язкість та міцність на злам. Майстри-кустарі – інструментальники та зброярі – буквально полюють за буферами та колісними бандажами залізничних вагонів, шматками рейок.

Наклепування сталі здійснюється механічним молотом. Зробити його своїми руками можна, і навіть простіше, ніж деякі види верстатів для холодного художнього кування. Але дана публікація присвячена саме останньому предмету, а холодне художнє кування це по суті гнучка (гнуття) металу: його структура в деталі істотних змін не зазнає, а зміна фізико-механічних властивостейметалу для якості кінцевої продукції не суттєво. Тому холодне кування, яке кування, залишимо до відповідного випадку, а займемося куванням, яке гнуття. Для стислості назвемо її просто художнім куванням,а де потрібно буде згадати про кування гарячої, там це буде обговорено особливо.

Верстати та оснащення для холодного кування

Основне обладнання для художнього кування своїми руками є верстатами і пристосуваннями кількох типів з ручними приводом. Електропривод використовується нечасто, т.к. обумовлений ним приріст продуктивності який завжди рівноцінний складності виготовлення і витрат за електрику. Втім, про електропривод для домашніх кувальних верстатів ми ще згадаємо, поки займемося «ручниками». Майже всі елементи виробів на рис. на початку можна зробити на верстатах наступних типів:

- Твістери (закручувачі), поз. 1на рис. - Формують плоскі спіралі та ін завитки з вузькою серцевиною (ядром).

- Торсіонні верстати, поз. 2– дозволяють отримувати гвинтову крутку дроту та елементи з об'ємних спіралей, т. зв. Філаменти: кошики, ліхтарі, цибулини.

- Інерційно-штампувальні верстати, поз. 3– на них кінці лозин розплющують у фасонні наконечники (поз. 1 на рис. нижче), штампують декоративні хомути для з'єднання деталей візерунка (поз. 2 на тому ж рис.), видавлюють дрібну хвилю та рельєф на довгомірних деталях.

- Гнучкі верстати бувають натискними, протяжними та комбінованими, поз. 4. Перші дозволяють отримувати лише хвилі та зигзаги; протяжні - кільця, завитки та спіралі з широкими ядрами, а останні всі ці види виробів.

Примітка: у технічній літературі, особливо англомовній, усі верстати, що формують деталі методом кручення чи навивки, часто називають твістерами. Спочатку твістер це верстат для навивки пружин. Але стосовно художнього кування правильніше буде твістерами вважати верстати для навивки, а крутильні - торсіонними.

Що таке гнутики?

У технічному просторіччі згинальні верстати називають гнутиками. Однак у аматорській та приватній металообробці найменування «гнутик» утвердилося за настільним пристосуванням для отримання хвиль та зигзагів, див. рис. праворуч. Змінюючи в гнучку ролик чи клин, можна деяких межах варіювати крок і висоту хвилі чи кут зигзага.

Гнутик для лозин/труб до 12-16 мм коштує порівняно недорого, але зробити його самому вдома складно: потрібна точна обробка спецсталей. Спробуйте-но звичайним електродрилем звичайним свердломпо металу просвердлити звичайний ріжковий гайковий ключ. А в гнучку робочі навантаження набагато вищі, ніж на його губках. Тому гнутик краще купити, він і окрім кування на господарстві нагоді для виготовлення елементів зварних металоконструкцій, як трубогиб для дрібних товстостінних. міцних трубта в інших випадках.

Твістери

Здавна ковалі вили завитки в холодну за шаблоном-оправкою ріжковим захопленням важеля, поз. 1 на рис. Спосіб це малопродуктивний і не для хлюпиків, але дозволяє досить швидко і просто робити різноманітні згинальні оправки з звичайної сталевої смуги: кінцевий (упорний) ріг важеля не дає шаблону податися під тиском заготовки. Серединний (обвідний) ріг бажано робити ковзним із фіксацією: робота піде повільніше, але, особливо в недосвідчених руках, точніше.

Інше просте пристосування для ручного фасонного згинання – міцна дошказ опорними штирями – проставками, поз. 2; як їх підійдуть звичайні болти М8-М24. Залежно від того, наскільки ви дружні з домашнім тренажером, можна працювати зі смугою до 4-6 мм. Вигинають смугу на-око, робота йде повільно, зате можна виводити візерунки аж до Іллі Муромця на коні у повному озброєнні чи Будди у квітці лотоса. Останній, можливо, і досконало ручної роботи: люди, що цілком освоїли хатха-і раджа-йогу, здатні руками завивати у візерунок сталеві арматурини.

Равлики

Верстат-твістер – равлик найбільш популярний серед художнього кування: його можливості порівняно з простотою конструкції, доступністю для виготовлення своїми руками і зручністю роботи вражають. Власне, верстат-равлик це трохи механізований і вдосконалений згинальний важіль, але таке «трохи» уможливило роботу на ньому початківцям. Верстати-равлики діляться, у свою чергу, на верстати з коміром та поворотним лемешом та важільні з нерухомо закріпленим шаблоном та обвідним роликом.

Равлик з лемешом

Пристрій згинального равлика з лемешом показано на схемі нижче; там же описано і технологію роботи з таким верстатом.

Переваги згинального верстата-твістера даного типунаступні:

- Працювати на равлику з поворотним лемешом і коміром можна в необладнаному приміщенні: вертикальна компонента робочого навантаження дуже мала, а її горизонтальні складові передаються на опору частково.

- Внаслідок перед. пункту опорна конструкція може бути досить простою і легкою, звареною із звичайних сталевих профілів.

- Робочий процес здійснимо поодинці: повертаючи комір однією рукою, іншою підтискаємо пруток або смугу до лемеша-шаблону. У міру гнуття його ланки самі стануть на місця.

- Холодним способом на равлику з поворотним лемешом можна вити спіралі до 5 витків.

Креслення верстата-равлика для художнього кування зі специфікацією деталей дано на рис. Про розміри ланок (сегментів) розкладного лемеша поговоримо далі, а поки що зверніть увагу на марки сталей: на леміх припадають великі навантаження. Якщо зробити його із звичайної конструкційної сталі, шаблон поведе на середині хвіртки або секції огорожі.

Примітка:докладніші креслення верстата-равлика подібної конструкції з описом і деталюванням див. за посиланням: //dwg.ucoz.net/publ/osnastka/instrument_dlja_kholodnoj_kovki/5. Там же ви знайдете креслення саморобного гнутика та пристосування для згинання кілець.

Матеріал для складного поворотного лемеша, як і складність його виготовлення - не єдині слабкі місця верстата-равлика з коміром. Ще серйозніша проблема зчленування ланок лемеша (показані червоними стрілками на рис. праворуч). Зчленування сегментів лемеша повинні:

Виконати всі ці умови разом складно і в добре налагодженому та обладнаному промислове виробництвоТому ресурси складних шаблонів для холодного кування загалом набагато менші, ніж дозволив би їхній матеріал сам по собі. Погане використання властивостей матеріалу – серйозний недолік. Крім того, з тих же причин інше слабке місцеверстата-равлики з коміром – ексцентриковий затискач деталі. Тому у початківців ковалів-саморобників успішніше працюють саморобні верстати-равлики для художнього кування, виконані за важільною схемою.

Равлик з важелем

Важельний равлик для холодного кування влаштований аналогічно всім відомому. Саморобний верстат-равлик важільного типу з нерухомим шаблоном за продуктивністю істотно поступається равлику з коміром. Робоче навантаження в ньому повніше передається на основу, тому потрібна міцна станина зі спецсталі або товстої плити зі сталі звичайної, надійно закріплена на опорній поверхні. Як наслідок, потрібне приміщення під майстерню або виробничу площу відкритому повітрі. Робота на равликовому равлику просувається повільно: провернув важіль до заклинювання, потрібно пересувати притискний ролик. Завив на важільному равлику можливо до 3-4 витків. Тим не менш, переваги важільного верстата-равлика для домашніх майстрів істотні, особливо при роботі для себе:

- Всі деталі, крім притискного ролика, можуть бути виконані зі звичайної сталі.

- Як притискний ролик можна використовувати типовий роликовий підшипник.

- Використання властивостей матеріалу деталей практично повне: шаблон та станина зі звичайної сталі витримують понад 1000 робочих циклів.

- Гнути можна як за шаблоном (поз. 1 на рис. нижче), так і за проставками, поз. 2 там же.

Крім того, важільний верстат-равлик дозволяє використовувати технологічний прийом, що вважається прерогативою промислових верстатів-твістерів: шаблон зміщують вбік, а в центрі ставлять проставку, поз. 3 на рис. Таким чином виходить дрібний зворотний вигин у ядрі завитка. Деталь виглядає ефектніше і при роботі на продаж виріб цінується дорожче.

Є у равликового равлика ще один досить жирненький плюсик: на такому верстаті можна гнути плоскі завитки з невеликим ядром зі смуги, покладеної плашмя. Равлик з коміром і поворотним лемешом тут пасує повністю: заготівля піде вертикальною хвилею. Широкі завитки і кільця зі смуги плашмя можна гнути на протяжному згинальному верстаті з валками, в яких проточені канавки, див. рис. праворуч. Але швидкість протяжки, щоб заготівлю не повело, для цього потрібна значна, так що вузької серцевини завитка не вийде.

На важільному верстаті-равлику ця проблема вирішується установкою притискного ролика висотою в товщину смуги і з ребордою (закраїною), як у залізничного колеса, лише ширше. Гнучка таким способом забирає багато часу: важіль потрібно подавати трохи, інакше внутрішній край заготовки зморщиться; від цього реборду не рятує. Але отримати іншим способом завиток зі смуги плашмя з вузьким ядром у кустарному виробництві неможливо.

Загалом, на старті ковальсько-мистецької діяльності чи роблячи ковані паркан, ворота, хвіртку, лавку, гойдалку, альтанку та ін. облаштування саду для себе, краще все ж таки скористатися важільним верстатом-равликом для холодного кування.Тим більше, що зробити його можна з підручних матеріалів без точних та докладних креслень, див. наступне відео.

Відео: верстат для художнього кування своїми руками просто

Як побудувати завиток?

Ескізів завитків для художнього кування в інтернеті достатньо, але при спробах підігнати їх розміри до необхідних для себе нерідко виявляється, що виріб видовищно програє через незначне порушення пропорцій. Тому бажано також вміти будувати кувальні шаблони завитків, що свідомо володіють естетичними перевагами.

Шаблони для холодного кування художніх завитків – волют – будуються на основі математичних спіралей. Найчастіше використовується логарифмічна спіраль; це одна з найпоширеніших природних форм, що виражає фундаментальні закони природи. Логарифмічна спіраль виявляється і в раковині равлика-молюска, і в нашому слуховому апараті, та у формі скрипкового ключа в нотному записі; у грифі самої скрипки теж.

Принцип побудови логарифмічної спіралі по точках полягає в тому, що при повороті радіуса, що утворює її, починаючи з якогось початкового R0, на фіксований кут φ, його довжина множиться на показник розходження спіралі p. Для волют p беруть, зазвичай, трохи більше 1,2, т.к. логарифмічна спіраль розходиться (розкручується) дуже швидко; на поз. У рис. Наприклад показана логарифмічна спіраль з p = 1,25. Щоб простіше побудувати спіраль по точках із достатньою для ковальських робіт точністю, приймають = 45 градусів.

У випадку, коли потрібна більш щільна арифметична спіраль, при повороті радіусу, що її утворює, на ті ж 45 градусів до попереднього радіусу додається 1/8 кроку спіралі S, поз. Б. У тому й іншому випадку R0 беруть рівним або більшим діаметра d заготівлі рівномірного перерізу, поз А. Якщо початковий кінець заготівлі загострений, R0 може бути і менше d, аж до межі пластичності металу.

Залишилося визначитися, як укласти візуально гармонійну спіраль із заданим для неї розміром отвору a. Щоб розв'язати це завдання аналітично, тобто. за формулами з будь-якою заданою наперед точністю, доведеться вирішувати кубічні рівняння і вищих ступенів. комп'ютерних програмдля чисельного технічного розрахунку волют в інтернеті щось не виявляється, тому скористаємося наближеним методом, що дозволяє обійтися одним робітником і, можливо, однією перевірочною графічною побудовою. У його основі лежить припущення, що з невеликих р суми R2+R6 і R4+R8 не різняться. Покроковий алгоритмпобудови волюти для кувального шаблону звідси випливає такий:

- виходячи з готівкового матеріалу визначаємо R0;

- кількість витків волюти w беремо за принципом: як бог покладе душу лівої задньої лапи коханого кота;

- користуючись даними таблиці на рис., розраховуємо поперечник волюти такий, щоб він був трохи менше ширини отвору під неї a, див поз. Р;

- розраховуємо робочий початковий радіус R за формулою на поз. Р;

- будуємо по точках профіль волюти у масштабі;

- при необхідності точно підганяємо R за тією самою формулою та будуємо профіль робочого шаблону остаточно.

Примітка:якщо за таблицею розраховуватимете проміжні значення, не забудьте – їх потрібно брати у геометричній пропорції!

Торсіони

Скручувати для художнього кування прути гвинтом можна взагалі без верстата, див. рис. праворуч. Щоб заготівля не зігнулася у корінного (затисненого в лещатах) кінця, під далекий від них кінець напрямної труби потрібно підставити дерев'яний цурбак або щось подібне до нього з V-подібним вирізом вгорі; трубу краще прихопити до цієї опори хомутом, а підставку закріпити на верстаті. Труба повинна бути коротшою за заготовку і всередині приблизно в 1,5 рази ширше її найбільшого діаметра, т.к. заготівля при скручуванні стягується і лунає вшир.

Торсійний верстат для холодного кування дозволяє збільшити продуктивність і покращити якість отриманих деталей. Робоче зусилля в ньому передається на опору значною мірою, тому станина потрібна міцна у вигляді хребтової рами з двотавра від 100 мм або пари зварених швелерів того ж розміру; профтруба мабуть деформуватиметься. На опорній поверхні станину потрібно надійно закріпити за допомогою приварених до кінців лап з того ж профілю, поз. 1 на рис.

Заготовка - квадратний пруток - утримується оправками-патронами з гніздами квадратного перерізу; вони видно там же на поз. 1. Т.к. пруток при скручуванні скорочується по довжині, патрони в шпинделі та задній бабці потрібно надійно фіксувати гвинтовими затискачами. З тієї ж причини задня бабця виконується ковзною. Для можливості скручування окремих ділянок заготовки застосовується також ковзний обмежувач із вставкою із квадратним отвором.

Якщо потрібно зробити тільки паркан для себе або щось менше, можна на швидку рукуспорудити торсійний верстат із брухту та підручних матеріалів, поз. 2. На тому та іншому верстаті в принципі можна отримувати і філаменти, вклавши в патрони пучок з 4-х прутків удвічі меншого розміру. Але не думайте, що гарний ліхтар чи кошик вам вдасться зробити, просто підпихаючи важелем задню бабку. Вийде щось на кшталт того, що на врізанні в поз. 1 і 2. Ковалі називають такі казуси словом загальновідомим, але в літературному мовленні не вживаним. Гілки філаменту при скручуванні його в простому торсіонному верстаті потрібно розводити вшир ручним інструментомщо складно і не забезпечує належної якості роботи.

Красиві філаменти (поз. 3) скручуються на торсіонних верстатах із задньою бабкою, що закріплюється, і гвинтовою подачею шпинделя, поз. 4. А тепер повернемося ненадовго до рис. з видами верстатів на початку, до поз. 2 на ньому. Бачите штуковину, позначену зеленим знаком оклику? Це змінний шпиндель. У комплекті їх 2: гладкий для спіральної крутки по довгій осі заготовки та гвинтовій для скручування філаментів. У такому виконанні станину зварюють із пари швелерів із поздовжнім зазором, а до задньої бабці приварюють черевик з різьбовим отворомпід стопорний гвинт. Черевик потрібен з підошвою від 100х100, т.к. фіксація задньої бабки в режимі філаменту фрикційна і лише частково заклинювання: стопорний гвинт дає тільки початкове притискне зусилля.

Про електропривод торсіону

Робота на торсіонному верстаті з ручним приводом шпинделя втомлює. Але головне – стабільної якості виробів такої, як у поз. 3 рис. з торсіонними верстатами, досягти ще складніше. Причина – руками складно створити рівномірний по колу обертальний момент, як і будь-яким іншим приводом важеля. Тому торсійний верстат для холодного кування саме той випадок, коли застосування електроприводу виправдано незважаючи ні на що. Кращий варіантз підручних матеріалів - піввісь провідного моста задньопривідного автомобіля із зубчастою парою від диференціала звідти ж, див. рис. праворуч; не забудьте тільки про захисний кожух! Мотор – на 1,5-3 кВт і лише на 900 об/хв. Можливі інші варіанти конструкції, див. напр. ролик:

Відео: саморобний електричний верстат для холодного кування

Спіраль як спіраль

У деяких випадках як елемент художнього кування використовуються звичайні рівні прямі висхідні спіралі. Зробити для цього пружинний верстат-твістер самотужки абсолютно нереально. Але згадаємо: спіралі в кутому візерунку пружинити ні до чого і її можна навити із звичайної пластичної сталі за допомогою простого пристосування(Див. рис. Праворуч). Крок (сходження) спіралі визначається рогом ворота (залитий червоним); відгинаючи ріг вгору-вниз, можна отримувати спіралі рідше і густіше. Квадратний пруток береться на заготівлю або круглий, байдуже. Можна також вити спіралі із закрученого на торсіоні дроту.

Хвиля та зигзаг

Тепер у нас на черзі інструмент та оснащення для хвильової та загзагообразної згинання довгомірних заготовок. Згадані спочатку гнутик і протяжно-натискний згинальний верстат своїми руками не відтворюються. Крім того, перший дозволяє налаштовувати крок та профіль у відносно невеликих межах, а другий – доріг. Однак універсальний хвилегибочний верстат все-таки можна зробити своїми руками на зразок того, що зліва на рис. Замовити доведеться тільки вальці, вони мають бути з хромонікелевої чи інструментальної сталі; решта – з простої конструкційної, на скоби та дугу потрібен лист (смуга) від 8 мм. У дузі встановлюються обмежувачі, що дозволяють точно витримувати профіль хвилі, але робочі навантаження її передаються значною мірою; власне, дуга забезпечує поперечну жорсткість конструкції.

Гнути тільки плавні, але дуже різноманітні, хвилі можна, додавши до верстата-равлика з поворотним лемешом воріт для хвиль, праворуч на рис. Рукоятки застосовуються колишні, т.к. вони повертаються у різьбові гнізда на голівці ворота. Корінний (центральний) ролик бажано робити окремим і кріпити до станини болтами з головками тайком. У такому випадку, ставлячи ролики різного діаметра (діаметрів), можна формувати хвилі змінного та несиметричного профілю. А якщо обвідний ролик виконати переставним (навіщо в його воді перевіряється ряд отворів), то можна в досить широких межах змінювати і крок хвилі.

Про з'єднання елементів та фарбування

Ковані деталі слід зібрати в єдину композицію. Найпростіший спосіб– зварювання та подальше загладжування швів болгаркою із зачистним колом: він товщі відрізного (6,5 мм) і витримує згинальні зусилля. Але набагато ефектніше виглядають з'єднання фасонними хомутами, їх штампують зі смуги від 1,5 мм на інерційному штампі; можна також досить швидко і без досвіду відкувати по-гарячому, див. нижче. Заготівлю хомута роблять у вигляді П-подібної скоби на оправці в розмір деталей, що з'єднуються, і загинають її крила з тилу на місці великим слюсарним молотком або кувалдою 1,5-2 кг по-холодному. Фарбують готовий виріб, як правило, ковальськими емалями або акриловими фарбамиз металу. Емалі з пігментом з ковальської патини дорожчі, але краще: висохлі, вони кольору шляхетного дещо під старовину, не відшаровуються, не вигоряють, зносо- та термостійкі

Як обійти камінь

Тобто. камінь спотикання у всьому вищеописаному: фасонні наконечники лозин; без них паркан не паркан, ворота не ворота і хвіртка не хвіртка. Інерційний штампувальний прес (поз. 3 на рис. з видами верстатів) дорогий, але ефективний. Він працює за принципом маховика: спочатку, плавно обертаючи коромисло (штангу з вантажами), відводять гвинтовий бойок до упору. Потім вкладають у гніздо змінний штамп, ставлять заготовку. Далі швидко розкручують коромисло у зворотний бік (це момент травмонебезпечний!) і залишають його вільно обертатися – пішов робочий хід. Наприкінці його бойок дуже сильно б'є хвостовиком штампу; за рахунок інерції вантажів розвивається зусилля, достатнє для штампування.

Навантаження, особливо ударні, в інерційному штампувальному верстаті великі, припадають на малі площі, а точність виготовлення деталей потрібна висока, тому робити його самотужки краще і не намагатися. Можна зробити ручний прокатний стан, див. рис. справа, але лише частково: вали зі спецсталі, вали та підшипникові втулки доведеться замовляти, а шестерні купувати чи шукати б/в. Отримувати ж на такому стані можна тільки наконечники гусяча лапка і лист (спис), причому по їхніх шийках відразу видно, що це машинна робота.

Тим часом такі ж, і деякі інші, наконечники лозин можна відкувати гарячим способом, не будучи досвідченим ковалем. Хороший, явно ручної роботи наконечник-лист кується просто кувалдою і молотком, а штамп для ковки (штемпель) для лапок робиться з негідного напилка, в якому болгаркою вибираються канавки. Кузня для цього потрібна? Для епізодичної дрібної роботизовсім не обов'язково; головне – розігріти метал. Пропанова пальник не годиться, нагрівання має бути рівномірним з усіх боків і без перепалу. Отже, приходимо до висновку, що холодне і гаряче кування не виключають один одного: щоб за допомогою простих верстатів для холодного кування або зовсім підручними засобами отримувати якісні вироби, дуже навіть не завадить до них невеликий ковальський горніз підручних матеріалів.